宏庆举例说明如何提高除氧器除氧效果的途径?

宏庆举例说明如何提高除氧器除氧效果的途径?

下面我公司:连云港市宏庆电力辅机开发有限公司对用户包钢热电厂热力除氧器除氧效果不好的现象举例分析,总结出来技术方法。

首先,我们需要了解该用户的问题?包钢热电厂目前有8台热力除氧器,2台高压除氧器,其中老系列1#-6#均为150t/h的热力除氧器,新系列有2台热力除氧器,2台高压除氧器,新老系列均采用热力除氧的方法,也可叫做热力除氧器。

火力火电厂给水溶氧是造成热力设备腐蚀的主要原因,由于热力系统中,水、汽的温度一般都较高,氧腐蚀速度较快,再加上腐蚀具有局部和延续性等特点,因而它对热力设备有很大的危害,氧腐蚀发生部位通常多在给水管道和省煤器内,在实际运行中,因给水管道和联箱管壁较厚,在短时间内一般不会发生腐蚀穿孔,省煤器由由于其管壁较薄,容易发生腐蚀穿孔,并且氧腐蚀所造成的腐蚀产物——金属氧化物,会随给水一起带进锅炉,在炉水的循环和蒸发过程中,这些腐蚀产物在热负荷较高的区域内沉积,造成管壁传热不良以及溃疡性垢下腐蚀,严重时也会发生炉管泄漏和爆破,这不仅要消耗大量的钢材,而且常常造成停炉事故,因此搞好锅炉给水除氧,提高除氧效果,防止热力设备腐蚀,对保证电厂安全经济运行是十分重要的。

解决方法:除氧器工作原理

根据气体溶解定律(亨氏定律),任何气体在水中的溶解度与此气体在气水界面上的分压力成正比,如果在敞口设备中将水加热,气水界面上水蒸汽的分压就会增加,其它气体的分压就会降低,各种溶解气体就会不断析出,此分离过程称为解析过程,当水加热到饱和温度时,气水界面上水蒸汽的分压接近液面上的全压力,此时液面上所有其它气体的分压将近于零,水就不再具有溶解气体的能力,溶解的各种气体将全部分离出来,这就是热力除氧法所依据的原理。

除氧条件:

为了使水中的溶氧量降到尽可能低的程度,根据热力除氧的原理,从除氧器的结构到运行调整方面予以周密的考虑,认为满足下面条件才能达到良好的除氧效果:①加热到相应压力下的饱和温度;②使气体的解析过程充分;③保证水和蒸汽的足够的接触时间;④能顺利地排出解析出来的溶解气体。

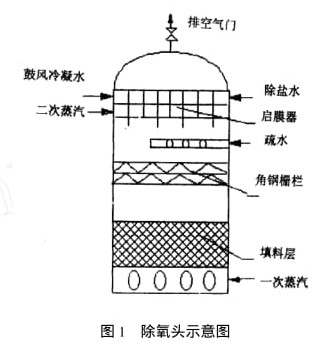

(1)疏水管位置不合理,如图1所示,1#、2#除氧器疏水进入管按原设计应放至启膜器上方,同软水加热器来的除盐水混合后,经启膜器进入除氧器,但由于热电厂鼓风车间内1.2万KW机组的冷凝水回水距离除氧器较远,造成热损大、水温低、因此这部分冷凝水占据了疏水进入除氧器的位置 ,所以疏水就不能经过启膜器,而只能通过原设计冷凝水管进入除氧器的位置,即直接进入φ

159mm淋水管加长,管上的淋水孔数目由原来的8*8改为15*15,管长由原来的250mm增加至450mm,孔径由原来的φ16mm改为φ8.5mm。按此计算,疏水管的淋水总面积不变,但由于淋水也孔数目增加,孔径减小,这样经过该淋水管的疏水便形成更细的小水滴,水滴的比表面积增加,也就更有利于换热,另外为防止疏水管加长后引起除氧器的振动,在该管下部增加一条拉筋。

(2)填料层高度不够,正常情况下,150t/h热力除氧器填料层厚度为400-600MM,而1#、2#除氧器填实层的高度仅为350mm,这样就不能满足深度除氧的要求,也就不能达到深度除氧的目的,从而影响除氧效果,因此,经过试验我们将填料层的厚度增加至450mm。

经过以上处理后,我们对其试验,试验结果统计如下:在夏季小负荷生产时,1#除氧器为80%,2#除氧器为90%,在冬季大负荷生产时1#除氧器可达90%,2#除氧器可达95%,除氧效果有显著的提高。

同样对除氧器本身设备寻找原因,我们也提主了6#除氧器的除氧效果,6#除氧器由于水室开焊,使得水从焊口漏出而没有经过喷淋装置,对其进行处理后,同样取得显著效果。

通过上述分析可知,除氧器本身很有可能出现问题,只要根据除氧器基本条件对其进行判定,我们就可以及时发现问题并很快解决。

运行调整及其它措施:

(1)远方操作的进汽门,进水门必须灵活可靠,工人通过远操作即可控制除氧器的压力、温度、水位,减轻了工人的劳动强度。

(2)保证补水(即除盐水)的温度,由于补水除盐水外的水温低,将使得除氧器的运行工况发生波动而影响其除氧效果,因此,为了保证除氧器运行的稳定性,我们通过调整饮水加热器及轴封加热器的汽量来保证进入除氧器的水温不低于60℃。

(3)合理调整蒸汽一、二次门的开度,如图1所示,进入除氧器的二次蒸汽引入除氧头上部,用来加热除盐水,使其雾化,二次蒸汽直接引入雾化水滴可以较快地达到或接近饱和温度,但由于水滴表面张力的增加,以及水滴在雾化区内停留时间短暂,水中还有一部分残余溶氧未能除去,在此只能除去溶氧的90%左右,而进入除氧头下部的一次蒸汽通过填料层由起到了深度除氧的作用,剩余的氧气从该处除尽,因此一次、二次蒸汽来自同一汽源,因而一次蒸汽与二次蒸汽分配要适当,二次蒸汽通过小起不到作用,过大则相应地减少了一次汽的通入量,会造成通风不良,而使出水溶氧增大,适当地引入二次蒸汽,减少一次蒸汽的通入量,可以降低蒸汽通过填料层的流速,并能提高填料层的喷淋密度,这对于稳定水膜,保证除氧效果以及降低填料层的汽阻,防止填料被蒸汽吹走等都是有利的,基于此道理,我们对二次蒸汽量进入控制试验,通过试验,我们发现二次蒸汽控制为总汽量的25%-30%左右,除氧效果最佳。

(4)合理安排给水泵运行方式,以防止由于运行给水泵离运行除氧器太远而引起各台除氧器出水量不均的现象。

(5)尽量减少或消除排汽带水的现象,除氧器运行工况发生较大变化时,可能发生排汽带水现象,其主要原因是排汽量过大,造成排汽汽速过高而携带水滴,我们通过试验,对排汽门开度进行适当调整,可使排汽带水现象减少或基本消除。

(6)严格联系制度,控制锅炉疏水箱的来水量,当锅炉疏水箱向除氧器上水时,必须通过调度联系,然后调度通知除氧器,控制去往各除氧哭喊 的疏水门控制疏水量,以防止除氧器骤进过多的冷疏水,影响除氧效果。

(7)及时发现缺陷进行处理,以保证除氧设备在良好的状态下工作。

(8)加强培训工作,使操作工熟悉掌握除氧原理。

取得的效果:

通过对除氧器的调整和部分设备改造,热电厂6台热力除氧器的除氧效果有了显著的提高,锅炉省煤器泄露现象也比以前有了明显减少。设备的损坏现象大大减少,从而缩减了修复设备的开支,还有部分是除氧器现在处于经济运行状态,减少了排汽带水或外排汽大的现象,节约了部分低压蒸汽,为热电厂创造了一定的经济效益。